在高温玻璃生产环境中——尤其是在浮法玻璃和瓶窑中——耐火材料必须能够长时间承受极端的热应力、化学侵蚀和机械磨损。其中,电熔AZS(氧化铝-氧化锆-二氧化硅)砖已成为全球顶级制造商的首选。但它们与传统熔融砖或浇注砖有何区别?答案不仅在于原材料的纯度,更在于严格控制的生产工艺,而这直接影响着耐久性能。

传统的AZS砖通常含有超过0.7%的残留碱金属氧化物(Na₂O + K₂O),这会显著降低其抗熔融玻璃腐蚀性能。相比之下,我们专有的电熔工艺可确保Na₂O + K₂O含量稳定在≤0.3% ,这一结果已通过30多个工业装置的独立实验室测试验证。这得益于在超过1800°C的高温熔炼过程中对氧化过程的精确控制——在保证结构完整性的同时,最大限度地减少碱金属挥发。

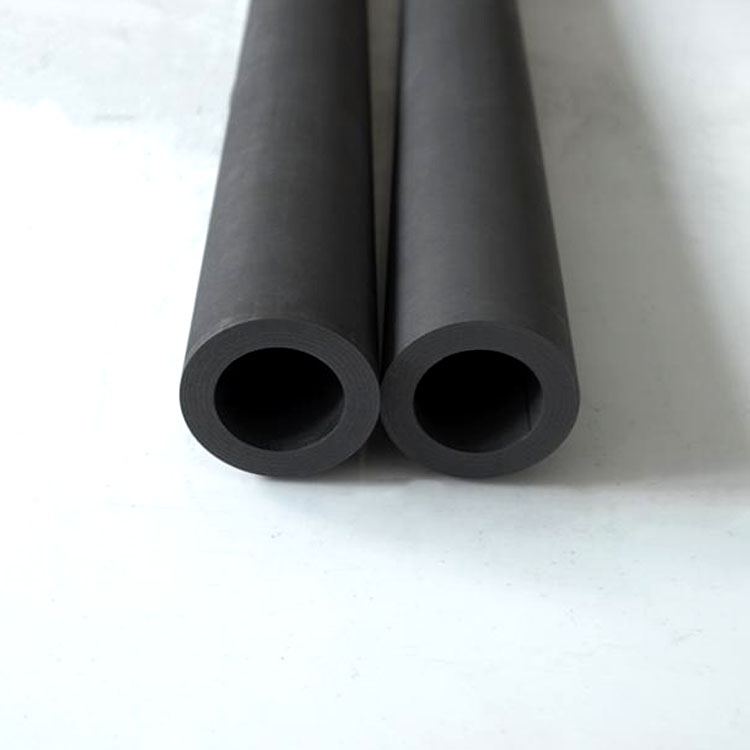

整个工艺流程始于超纯氧化铝(≥99.5%)、锆砂(ZrSiO₄)和二氧化硅原料,这些原料需按化学计量比精心混合。与传统熔融方法不同,电熔法在电弧炉中使用直流电,可实现液相的完全均质化,且不会受到坩埚内衬的污染。由此可获得:

实际性能快照: TY-AZS36D 安装在 12 米宽的浮法玻璃炉中,连续运行 18 个月,炉顶或侧壁均未出现可见的腐蚀——使用寿命比标准熔融 AZS 高出 40% 以上。

这些砖块非常适合用于关键区域,例如:

工程师们表示,由于更好的保温性能,维护中断次数减少,耐火材料更换成本降低,能源效率提高——这对运营和可持续发展目标来说都是双赢的。

对于评估新型耐火材料解决方案的技术团队,或者寻求长期投资回报率的采购经理来说,了解这项技术已不再是可选项,而是必不可少的。